液压减振器是汽车空气悬架系统的阻尼部件,对迅速耗散振动能量起着关键作用。针对液压减振器模型的研究方法与针对空气弹簧的研究方法有类似之处,也可大致分为多物理参数化建模、简化参数化( 力元)建模、非参数化( 黑箱) 建模和混合建模方法。

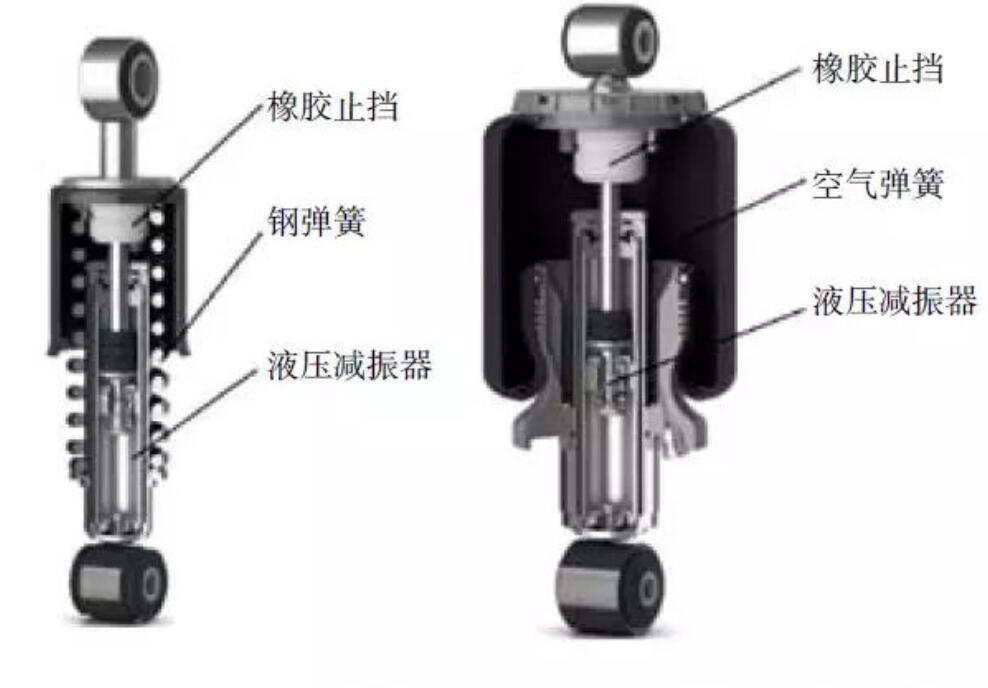

集成式液压减振支柱( 简称减振支柱,下同) 一般是指螺旋钢弹簧或空气弹簧与液压减振器的集成式产品,如图3 所示为某型钢弹簧液压减振支柱和空气弹簧液压减振支柱。由于采用了集成式设计方法,悬架零件数量减少,重量减轻,有效节省了安装空间,还便于实现电子控制。从理论上讲,集成式减振支柱的输出力和采用分散设计时的输出力大小一样,力作用点稍有变化,但由于阻尼力和弹簧力是耦合在一起的,给悬架分析、标定带来一定困难。马莉等[31] 通过特性方程推导,解耦出了减振支柱空气弹簧部分的静刚度特性,并通过台架试验、数据分析,验证了静刚度特性方程的正确性。目前,减振支柱特别是空气弹簧液压减振支柱在国内尚没有产品目录、技术标准和专用试验方法。

图3 集成式液压减振支柱[30]

可变阻尼液压减振器、可变刚度和阻尼的空气弹簧液压减振支柱一直是汽车智能悬架的核心部件,下面就这部分内容进行简要分类和介绍。

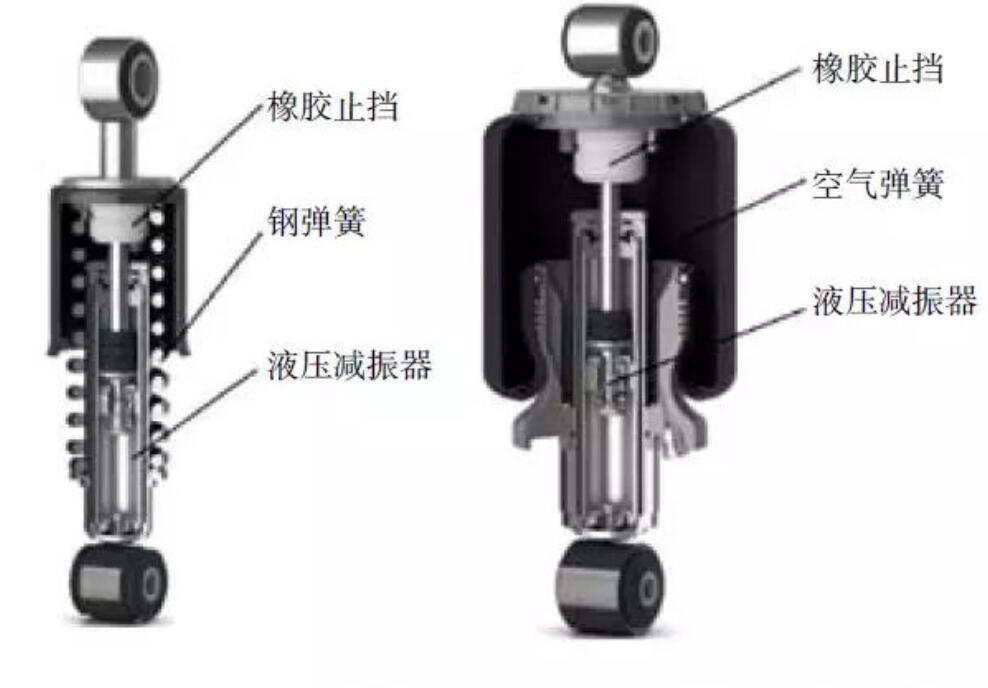

1) 行程敏感、负载敏感液压减振器/ 减振支柱:这是一类通过结构变化或者负载关联方式获得可变(自适应) 阻尼的液压减振器/ 减振支柱,本质上属于被动式液压减振器/ 减振支柱的范畴,无需传感器和电子控制。图4 是一种行程敏感(stroke-dependent) 液压减振器及其阻尼力-速度特性[11,30]。当车辆承受额定负载在良好路面上匀速行驶时,减振器活塞振动平衡位置处于中部区域,由于缸筒内壁在此区域内开有旁通槽,因此减振器阻尼力较小,特性较软,车辆能获得较好的舒适性;当车辆处于侧倾、纵倾或振动较大工况,或处于重载或空载工况时,减振器活塞振动平衡位置处于两端区域,由于缸筒内壁在此区域内没有旁通槽,因此减振器阻尼力较大,特性变硬,车辆此时又能获得良好的操纵稳定性;一般由于旁通槽的加工工艺保障,减振器在软、硬阻尼切换区域能获得良好的过渡特性。行程敏感液压减振器/ 减振支柱适合配置于承载变化范围大又具有良好舒适性和安全性的商用车辆悬架中。

图4 一种行程敏感液压减振器及其阻尼力- 速度特性[11,30]

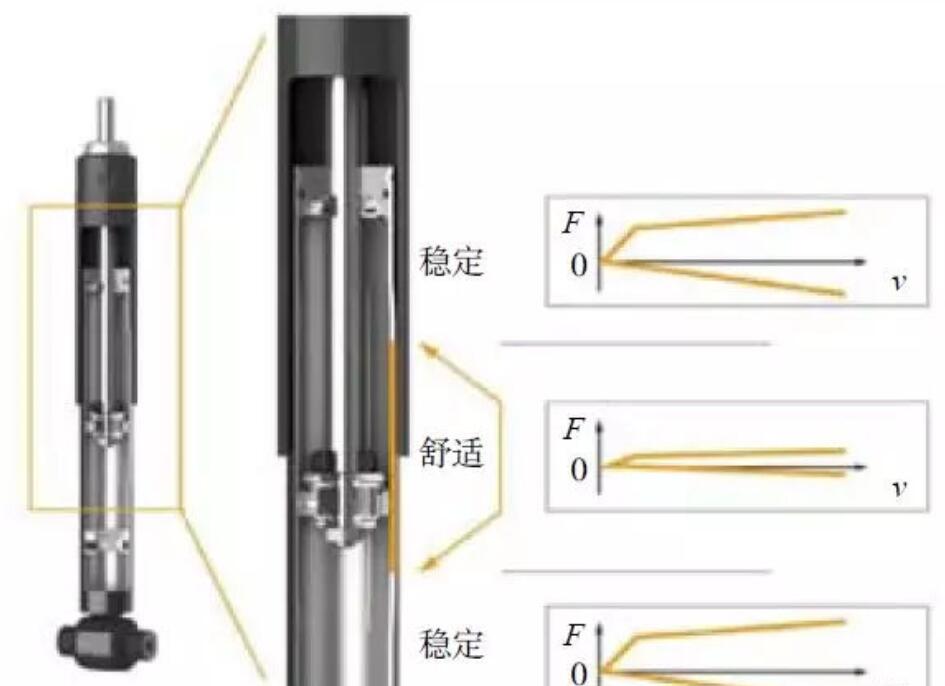

图5 所示是在奥迪A6(参数|图片)[9] 空气悬架中配置的一种气动阻尼控制(pneumatic damping control, PDC) 负载敏感(load-dependent) 空气弹簧液压减振支柱的结构原理图。减振器的工作原理是:主压力缸筒通过孔道与副压力缸筒相通,油液在副压力缸筒与储油缸之间的流动则由一个PDC 阀来控制;PDC 阀实际上是一个由气囊气压控制的节流阀,气压增大,节流口关小,直至关闭;气压减小,节流口增大,直至最大。当车辆因承载减小或者底盘控制高度降低而引起气囊气压减小时,PDC 阀节流口增大,引起减振器阻尼力减小,特性变软;反之则引起减振器阻尼力增大,特性变硬。也就是说,不管车辆负载怎么变化,悬架阻尼总能与空气弹簧刚度自适应形成匹配,使得车辆具有良好的舒适性和操纵稳定性。

图5 一种气动阻尼控制(PDC) 负载敏感空气弹簧液压减振支柱[9]

由于行程敏感、负载敏感型液压减振器/ 减振支柱无需传感器和电子控制,成本低、可靠性高,还能获得自适应阻尼特性,近年来,国外通过结构创新[30]不断有新型被动式可变阻尼减振器产品推出,其研发热度有增高的趋势。

近年来,随着国外产品进入中国市场,国内学者开展了一些有意义的消化和科研工作,譬如针对行程敏感液压减振器[32-33] 和PDC 空气弹簧液压减振支柱[34]的研究,其主题包括多物理参数化建模、阻尼特性仿真、台架实验与验证分析。

2) 电控液压减振器/ 减振支柱:早期的电控减振器[35] 产品采用微小电机控制与活塞杆同轴的阀杆转动,从而改变活塞上转阀节流孔的大小,实现对阻尼的调节,这种结构的减振器/ 减振支柱产品目前还有应用。江浩斌等[36-37] 研究了这种结构减振支柱的多物理参数化建模、特性仿真、台架实验验证以及采用这种减振支柱的半主动悬架汽车的动力学仿真分析。

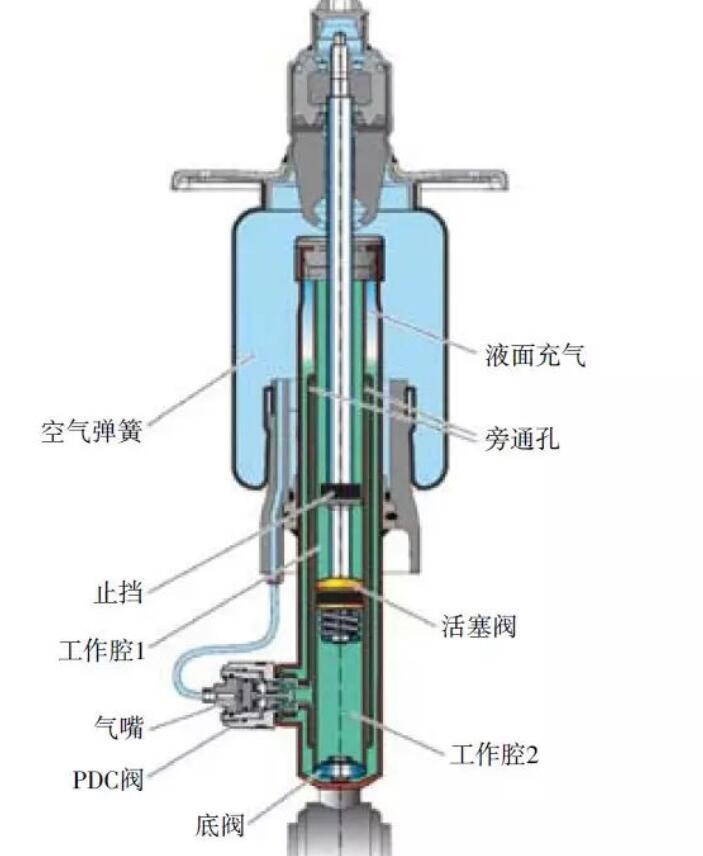

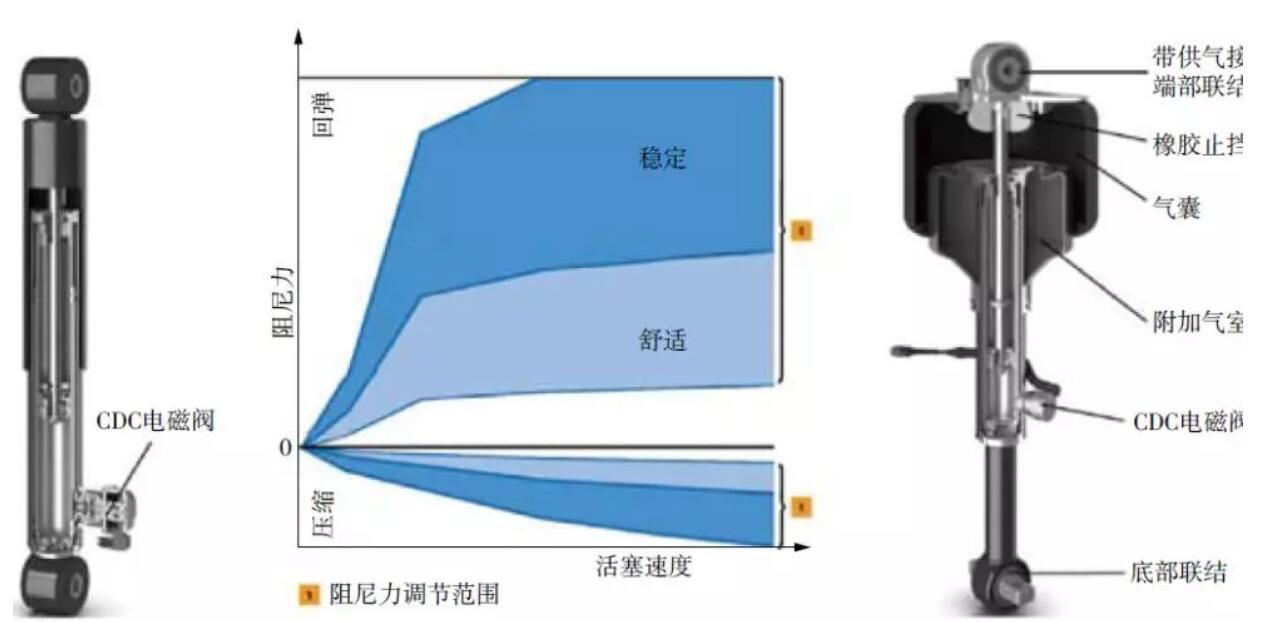

随着加工制造工艺和电磁阀技术的发展,近十几年又出现了以副压力缸筒作为分流控制源、以电磁阀控制节流的结构形式,如图6a 所示是一种连续阻尼控制(continuous damping control, CDC) 液压减振器[30]。该减振器由一个反比例电磁阀连续控制处于副压力缸筒和储油缸之间节流口的大小,从而实现对阻尼力的连续调节。当反比例电磁阀无控制电流或失效时,其节流口关闭,减振器相当于常规被动式减振器,此时阻尼特性最硬;当反比例电磁阀有控制,电流逐渐增大时,其节流口开启并逐渐增大,此时阻尼特性变软,直至最软。图6b 所示为该减振器的阻尼特性变化范围[30],在深色区域内,减振器特性较硬,车辆以获得良好操纵稳定性为主;在浅色区域内,减振器特性较软,车辆以获得良好舒适性为主。图6c 所示则是在CDC 减振器基础上设计的一种CDC 空气弹簧液压减振支柱[30],空气弹簧带有附加气室,因此该减振支柱刚度、阻尼都可以变化,是当前汽车主动控制悬架中最先进的减振支柱产品之一。

图6 连续阻尼控制(CDC) 液压减振器、空气弹簧液压减振支柱[30]

Witters 等[38] 基于神经网络方法对某CDC 液压减振器进行了黑箱建模,通过最优实验设计、回归向量选择和参数估计进行了模型辨识。王洪成[39] 研究了CDC 液压减振器的参数化建模、仿真与台架实验分析,并针对某车型研制了半主动悬架控制系统硬件和软件,进行了实车道路试验。李明[40] 也研究了CDC液压减振器的原理、结构,进行了阻尼特性台架试验和实车道路试验。任欣[41] 则基于计算流体动力学(computational fluid dynamic, CFD) 方法,分析了某半主动叶片式减振器上配置的比例阀的流量、开度与驱动电流的动态关系,实验验证了分析结果的正确性,为减振器的设计和控制提供了基础。

奔驰系列车型上使用了一种类似以上CDC 减振器结构的半主动电控减振器,其不同点是采用了两只开关型电磁阀,对两套外置式活塞及阀门进行组合控制,一共能获得四档阻尼特性。近年来,部分国内学者针对这种减振器进行了学习、研究。此外,近5 年针对电、磁流变半主动减振器/ 减振支柱产品的研发进展很快。可以预见将来该类产品和油压式减振器/ 减振支柱产品一样,能批量应用于汽车悬架系统。由于这部分研究涉及另外一个主题,本文不再论述。

综上所述,传统固定阻尼特性的液压减振器向可变阻尼特性液压减振器方向发展,向集成式减振支柱方向发展。空气弹簧液压减振支柱当前的发展趋势是:空气弹簧带小型附加气室,基点静刚度2~3 级可调;液压减振器具有有级或连续可调阻尼,通过行程敏感、负载敏感或电子控制方式与刚度形成实时最佳匹配;减振支柱总体具有水平控制、底盘升降和刚度阻尼自适应控制等功能。

以上技术都来源于国外,国内在常规液压减振器技术方面已有规模和基础,但在减振支柱尤其是可变刚度和阻尼的支柱方面,目前处于起步阶段,只有部分企业在进行研究、试制。其难点在于电磁阀、空气弹簧和液压减振器的集成工艺以及上批量后产品质量的控制问题。虽然减振支柱目前在国内还没有产生有效的市场驱动,也没有批量产品和产品标准,但其发展和普及已是大势所趋,在未来具有很好的应用前景。